Waarom is bij een testsysteem voor elektronica een goed contact zo belangrijk?

Om een meting te kunnen doen aan een elektronische printplaat moet je contact maken tussen het meetinstrument aan de ene zijde en de elektronica aan de andere zijde. Bij een digitale multimeter (DMM) doe je dit dan met twee testpennen welke je met de hand verbindt met de te meten posities op de te testen print. Hetzelfde geld voor het programmeren van elektronica, ook dit wordt vaak gedaan met behulp van een stekkertje op de print of hand tooltje op de programmeerposities.

We weten allemaal dat als er geen goed contact wordt gemaakt of het contact is niet constant dan zal de meting langer duren of het programmeren falen met alle gevolgen van dien.

Nu kunnen we tijdens de ontwikkeling van de elektronica daar nog wel een mouw aan passen, maar zodra de print in productie gaat en deze na productie getest moet worden op een testsysteem is dat een heel ander verhaal. Daarbij kunnen we ons geen slecht contact veroorloven omdat ieder slecht, of af en toe slecht contact, zal leiden tot mogelijk onterechte afkeur van het geteste product.

Daarom is het van het grootste belang dat de verbinding tussen de meetinstrumentatie en het Device Under Test (DUT) een heel betrouwbare verbinding is gedurende de periode dat het product wordt gemaakt en dus getest moet worden.

Is testen wel noodzakelijk?

Om er zeker van te zijn dat het elektronische product welke u verkoopt bij aankomst bij de eindgebruiker goed functioneert en dus een blije reactie oproept bij uw klant, is het noodzakelijk om te voorkomen dat een niet goed functionerend apparaat uw magazijn verlaat.

Tijdens de productie van elektronica kan veel fout gaan en door de juiste inrichting van uw productieproces, met regelmatige inspecties tussen de diverse productiestappen, kunt u veel van deze productiefouten, direct en dus kostenefficiënt herstellen. Echter zodra alle elektronische componenten op de printplaat gesoldeerd zijn wordt het al lastiger deze fouten snel en goedkoop te herstellen omdat deze tenslotte vastzitten op deze printplaat. Bij dit soldeer- of reflow- proces kan echter ook nog veel fout gaan. Dit is deels op te lossen met visuele inspectie maar om 100% zeker te zijn dat alle fouten gevonden worden zal de elektronica toch echt elektrisch getest moeten worden.

Hoe ziet een goed testsysteem er uit?

Testsystemen kunnen vele vormen en uitvoeringen hebben. Je kunt een universeel testsysteem opzetten waarmee je alle elektronische producten die je produceert kunt testen, maar je kunt ook een dedicated testoplossing maken voor een enkel elektronisch product.

Alles hangt hierbij af van de hoeveelheid producten welke moeten worden getest, applicatie en het toepassingsgebied waarin de elektronica wordt toegepast. U zult begrijpen dat we medische apparaten bijvoorbeeld eerder, uitgebreider en zorgvuldiger zullen testen dan eenvoudige consumentenelektronica waarbij de verkoopprijs vaker een grote rol speelt.

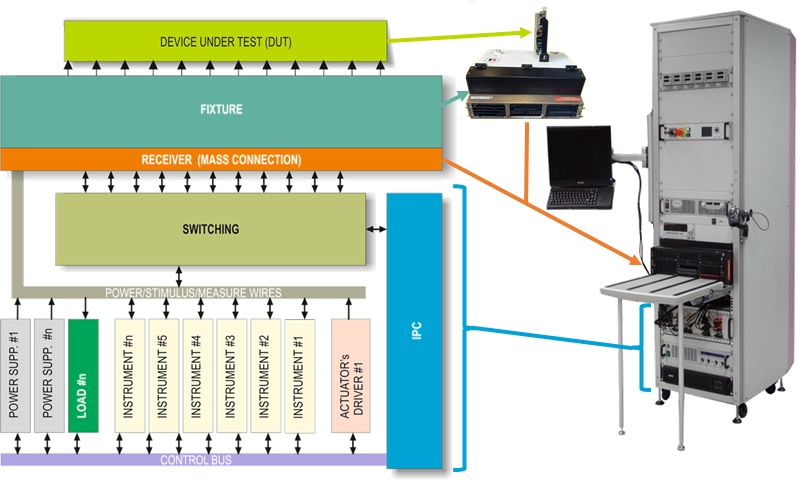

In de basis is een goed testsysteem altijd als volgt opgebouwd:

Een testsysteem bestaat altijd uit instrumenten, voedingen, programmers, loads, etc. welke de DUT kunnen stimuleren, belasten en doormeten.

Om te voorkomen dat er voor iedere spanningsmeting één DMM nodig is maken we gebruik van switching tussen de meetelektronica en de DUT zodat bijvoorbeeld met één DMM vele metingen kunnen worden gedaan op de elektronische DUT. Bij een universeel testsysteem zoals hierboven is getoond, worden vervolgens alle signalen van de aanwezige instrumenten en switching naar een zogenaamde “Mass Interconnect” Interface gebracht.

Een betrouwbare “Mass Interconnect” interface is heel belangrijk.

Hierbij is het heel belangrijk dat hiervoor de juiste keuzes worden gemaakt want, zoals al eerder uitgelegd, één slecht contact geeft een mogelijke onterechte afkeur van je te testen product.

De meeste connectoren of contactmiddelen zijn niet ontwikkeld en dus niet geschikt om vaak te verbinden en weer los te halen. De gebruikte plating (beschermende laag van het contact) is hiervoor niet toereikend, waardoor bij sommige connectoren deze al naar een paar keer steken en verbreken is afgesleten waardoor het contact zal gaan corroderen en dus, eerst af en toe en pas veel later definitief een slecht contact tonen. Met name de periode van af en toe een slecht contact is voor de betrouwbaarheid van de tester funest.

TIP: Bezuinig niet op je tester interface maar kies voor een echte Mass Interconnect interface welke wel geschikt is en speciaal ontwikkeld is om tot wel 50.000 of zelfs 100.000 keer te verbinden en verbreken zonder de signaal integriteit van de verbinding te beïnvloeden.

Ik heb zo’n universeel testsysteem niet nodig wat zijn de andere opties.

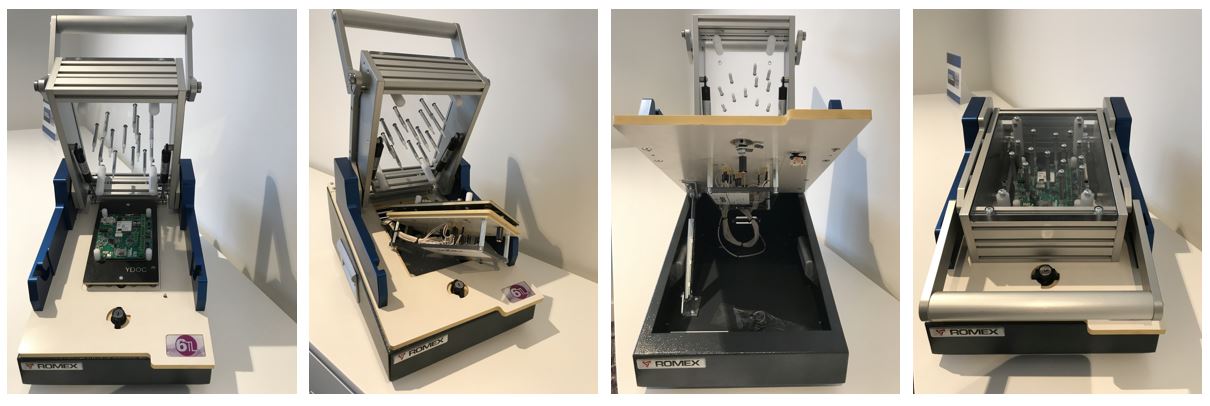

Of je nu een universeel testsysteem ontwikkeld of een compacter testsysteem op basis van een individuele testfixture bijvoorbeeld, een goed contact blijft heel belangrijk.

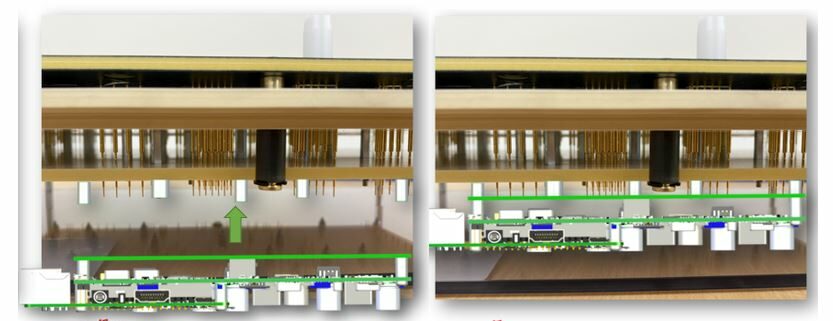

Voor zowel een universeel als een vrijstaand compact testsysteem, is een zogenaamde testfixture, testadapter of pennenbed de beste oplossing.

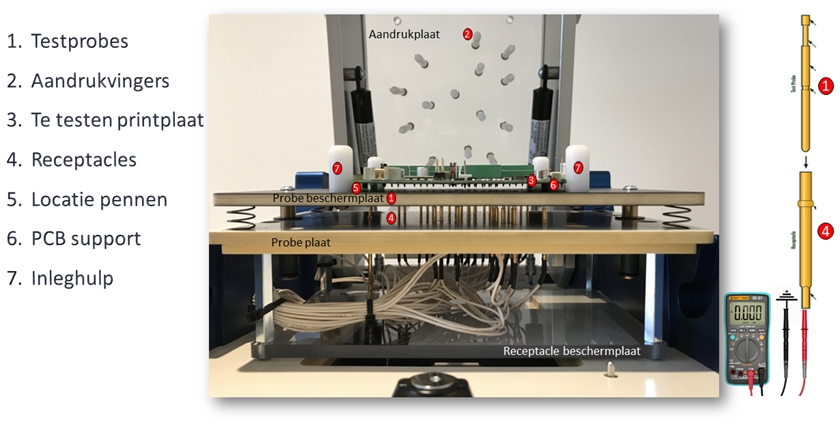

Hierbij wordt de DUT op de locatiepennen (5), tussen de inleghulpjes (7) eenvoudig gepositioneerd in de fixture op de probe beschermplaat. Onder de te contacteren posities van de DUT bevinden zich receptacles (4) met daarin testprobes (1) (Verende contactpennen) die op hun beurt, of direct zijn verbonden met de interne meetelektronica, of met de Mass Interconnect ITA interface, voor gebruik op een universeel testsysteem. Vervolgens wordt de fixture gesloten en zal de probe beschermplaat naar beneden worden gedrukt. Om te voorkomen dat de DUT door de veerdruk van de probes omhoog wordt gedrukt zijn aandrukvingers (2) aangebracht welke dat voorkomen. Onder iedere aandrukvinger bevindt zicht tevens een pcb-support (6) zodat de printplaat ten allertijden volledig vlak blijft en niet kan doorbuigen gedurende het contacteren, wat schade aan sommige componenten kan veroorzaken waardoor de print defect kan raken. Doorbuigen heeft ook een nadelig effect op de contactnauwkeurigheid van de testprobes en dat is ongewenst.

Een goede testprobe is het halve wekt.

Testprobes zijn er in vele vormen, maten en uitvoeringen ieder voor zijn eigen toepassingsgebied maar met steeds één doel een betrouwbaar contact tot stand brengen en dat het liefst zo vaak mogelijk zonder problemen.

Testprobes zijn er in vele vormen, maten en uitvoeringen ieder voor zijn eigen toepassingsgebied maar met steeds één doel een betrouwbaar contact tot stand brengen en dat het liefst zo vaak mogelijk zonder problemen.

Romex B.V. levert een uitgebreid programma aan hoogwaardige verende testpennen van het fabricaat ECT, in het Engels “testprobes” genoemd.

Leverbaar zijn verende testpennen die geschikt zijn voor verschillende rasterafstanden.

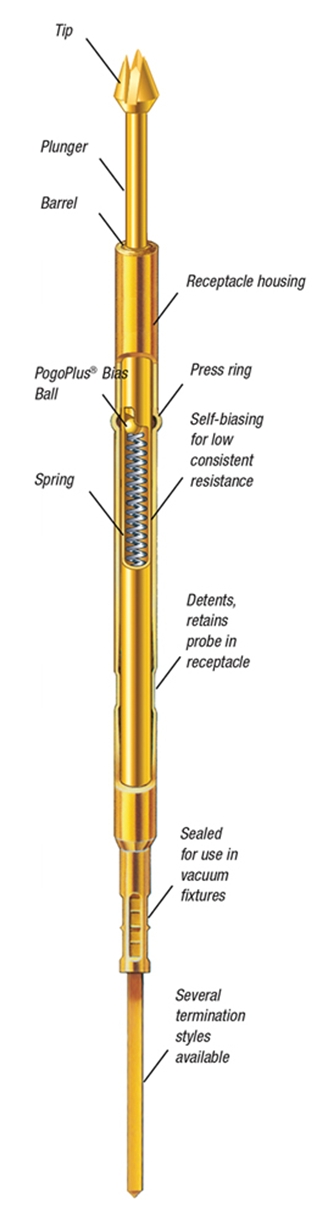

De opbouw van een verende testpen:

Een “plunger” wordt in het algemeen vervaardigd van beryllium koper Be/Cu. Vervolgens wordt deze na een warmtebehandeling voorzien van goud, een speciale loodvrije LFRE of rodium plating.

Tevens zijn er plungers leverbaar van gehard staal welke eveneens voorzien zijn van een goud of LFRE of rodium laagje.

Speciaal voor Loodvrij applicaties heeft ECT een proprietary plating ontwikkeld die de aangroei van soldeer op de tip grotendeels tegengaat. Door de veel grotere hardheid dan goud blijft de probe-tip hierbij ook langer scherp.

De “barrel” wordt diepgetrokken van nikkel/zilver, fosforbrons of beryllium/koper en is voorzien van goud of zilverlaagje aan de binnen – en buitenzijde van de barrel.

De veer wordt van verguld verenstaal, roestvrijstaal of beryllium/koper vervaardigd.

Receptacles-Opnamehulzen.

Hierin wordt de testpen geplaatst. De “receptacle” of opnamehuls wordt in de testadapter gemonteerd, in de zogenaamde Probeplaat.

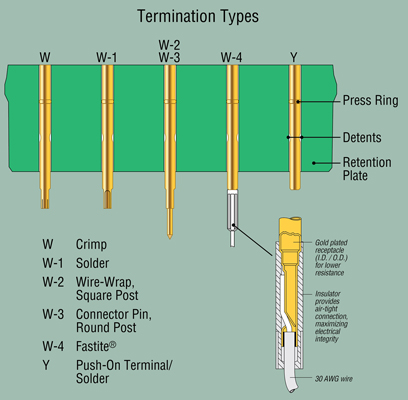

De opnamehuls is voorzien van een soldeeraansluiting, “crimp”, stekker, plug of “wire wrap” aansluiting.

De elektrische bedrading wordt aan de opnamehuls gemonteerd en dus niet aan de testpen. Door het toepassen van een opnamebus kan een testpen eenvoudig worden vervangen zonder dat de bedrading moet worden losgenomen.

De elektrische bedrading wordt aan de opnamehuls gemonteerd en dus niet aan de testpen. Door het toepassen van een opnamebus kan een testpen eenvoudig worden vervangen zonder dat de bedrading moet worden losgenomen.

Opnamehulzen worden diepgetrokken van nikkel/zilver of fosforbrons en vervolgens voorzien een nikkellaagje met daar over een goudlaagje. Het dieptrek proces vergroot de hardheid en vergroot tevens de sterkte en de levensduur van de opnamehuls.

Er zijn ook bepaalde opnamehulzen welke gedraaid worden uit fosforbrons of een ander materiaal

Tenslotte zijn er ook hulzen leverbaar met aan de onderzijde een verende pen, dit maakt het zogenaamd wireless testen mogelijk doordat de bedrading vervangen wordt door een daarvoor ontworpen PCBA. Op deze print kan ook een deel van de meetelektronica worden opgenomen.

Alles valt of staat met een goed printplaat ontwerp, DFT (Design For Test)

Om iets te kunnen meten moet je er ook bij kunnen op een eenvoudige manier. Daarom is het van groot belang dat bij het ontwerpen van uw printplaat niet alleen aan een optimale produceerbaarheid wordt gedacht maar ook aan een goede toegankelijkheid voor het achteraf testen van uw ontwerp. DFT bespaart u een hele hoop ellende op het moment dat u uw ontwerp kostenefficiënt en volledig wilt testen. Bepaal van te voren waar en wat u wilt controleren op de DUT om deze eenvoudig te kunnen controleren en ook eenvoudig de eventuele fouten kunnen worden opgespoord, zodat deze snel en eenvoudig kunnen worden gerepareerd.

Denk hierbij o.a. aan het volgende:

- Zorg dat alle testpunten van één kant toegankelijk zijn, het liefste van onderen anders moet de PCB op zijn kop worden getest. Contacteren van twee kanten kan ook maar het maakt de benodigde test-tooling vaak onnodig kostbaar.

- Zorg dat de testpunten altijd minimaal 0,8mm in diameter zijn en het liefst vierkant. Kleiner kan ook maar dan moeten er speciale voorzieningen in de testfixture worden aangebracht om de nauwkeurigheid te verhogen wat ook weer kostenverhogend werkt. Is er ruimte genoeg gebruik dan testeilandjes van 1mm.

- Zorg dat uw printplaat over minimaal 2 uitlijn of referentiegaten beschikt welke zover als mogelijk uit elkaar liggen en asymmetrisch van de randen van de pcb zijn gepositioneerd om verkeerd plaatsen van de DUT te voorkomen.

Wenst u meer informatie te ontvangen neemt u dan contact met ons op via onderstaande formulier of bezoek onze contactpagina.